专业才能为王——BMS现状与竞争关键

本期方旭资本将继续BMS行业的话题,谈谈这个行业的现状与未来。

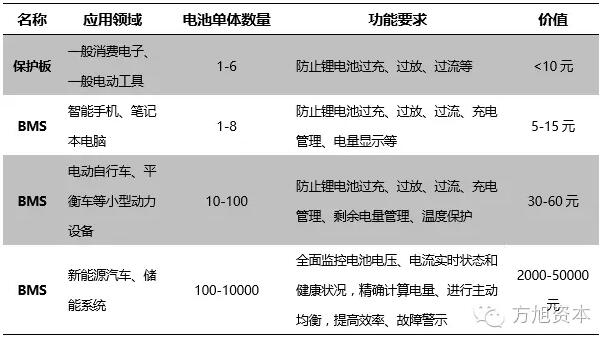

由于BMS是受新能源汽车发展热潮而为人所知的,所以很多人犯了一个错误,即BMS是新能源汽车里独有的。事实上,只要是二次电池,均会需要用到BMS,只不过这个BMS会根据不同的电池种类和不同的应用环境做相对应的微调罢了。仅以锂离子电池来说,除了应用于新能源汽车的动力电池外,如表1所示用在电动自行车、笔记本电脑等不同领域的电池也同样需要BMS,只不过设计和规格有所不同而已。

因此,目前市面上很多关于BMS市场的分析并不准确,所谓的2015年20-40亿到2020年约100亿元的国内市场仅仅指的是新能源汽车用BMS这一部分而已。比如消费电子电池,虽然其中的BMS单体价值远逊于动力电池,但放量也更大,到2020年全球预计消费电子所需锂电池约100GWh,按照4节18650电池需要一个10元的BMS来估算,该市场约300亿元。如果光伏、风电等可再生能源发展顺利,至2020年预计需要储能约50GW,届时储能用BMS也可贡献约200亿元,加之新能源汽车行业的海外市场约100亿元,至2020年全球BMS市场约700亿元。

表1.不同锂离子电池应用领域的BMS

BMS作为一个独立的细分领域发展不过短短四五年的时间。在消费电子类时代,电池容量小且数量少,彼时尚无BMS概念,这也就是为什么那时经常会有MP3、手机爆炸事件报道的原因;进入电动自行车时代,电池容量逐渐扩大,电池事故产生的危害性也随之扩大,因而对电池的监控有了一定要求,BMS的雏形开始显现;而直到电动汽车在国家政策驱动下进入示范生产阶段,BMS作为一个细分领域才逐渐为人所知。

对于消费电子来说,其电池容量小且数量少,仅需要避免过充过放的线路保护板或微型BMS。这些产品开发难度低且附加值不高,因而尽管该市场体量较大却难以孕育出一个独立的产业,只能由上游电池厂商或下游整机厂商延伸。这样一个历史背景导致动力电池BMS的供应企业中有相当一部分来自电池厂背景或整车厂背景。

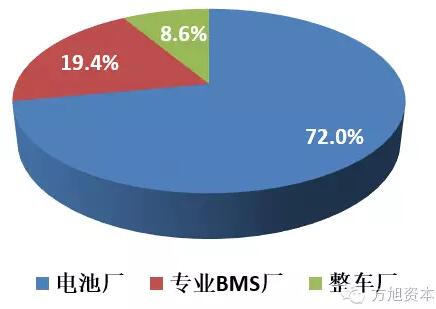

但由上期的介绍可以知道BMS产品本身属于电子产品,在外购硬件差别较小的前提下,产品核心竞争力在于实现三大功能时算法的精确性与鲁棒性。而要得到这样一个有竞争力的算法,需要的是对电池工作原理、电池材料参数和计算机软硬件设计三方面实力的妥善综合。很显然,做计算机软硬件设计无论是对于电池厂来说还是整车厂都有些“水土不服”,因而只要条件成熟,自然会涌现一批来自电子行业的专业BMS厂商。随着2015年以来国内电动汽车市场爆发式增长,新能源汽车行业需求的大容量动力电池和复杂的工作环境为高附加值的BMS产品培育出了足够的市场空间,至此行业发展条件已经成熟,于是乎如科列技术等一批专业BMS厂商脱颖而出与整车厂、电池厂分庭抗礼。

图1:2015年国内纯电动乘用车BMS供应商所占市场份额

来源:盖世汽车

图2:2015年国内前十二大纯电动客车BMS供应商的装机量分布

来源:盖世汽车

从技术的角度看,BMS的入门门槛很低,但是想把它做好,从而登堂入室,这样的内门门槛却很高。就拿BMS最基础的电池荷电状态(SOC)评估功能来说,其最简单的实现方法就是电压法,只需要一条电池的电压输出曲线,再对测量所得电压比对就可以简单计算得到电池的剩余电量。但是这种方法对于测量系统恒流的要求很高,如果电流波动太大,误差就会大大提高,而且对于磷酸铁锂这样输出电压平台很平的电池材料乃至复杂的动力电池pack,简单的电压法也无法适用,只能借助于卡尔曼滤波法乃至神经网络法等启发式算法。安全方面亦是如此,并非只要安装了BMS就可以高枕无忧,例如在安全、精度、寿命、放电能力等方面,单体电池可以充放电2000次,成电池组后可能只有1000次,若搭载不成熟的BMS,无法实时精准地监控电池充放电状况,极易造成电池芯局部功耗过大,产生局部热量,且信息无法传递至驾驶员,极易导致电池自燃发生。

BMS所需的硬件不过是电源集成电路(IC)、线束、继电器等部分,目前看来这些原材料均可以通过外部采购获得,并没有什么显著的质量差别。因此不难得出结论硬件不是BMS的竞争核心力。事实上,应用软件层面的算法才是BMS竞争的关键。目前常用的安时积分法和电压法并不适合新能源汽车的电量测量,对于运行过程中的复杂体系,汽车电量估算国外已普遍采用卡尔曼滤波法乃至神经网络法等启发式算法。对于神经网络算法,其精确性和鲁棒性加强的竞争在于算法检索的深度和广度的竞争,在硬件看不到显著提升前景的当下,计算速度是有限的,那么最顶尖的BMS对决实际上成为了软件工程师算法实力的对决。

从上述核心竞争要素分析不难得出结论——BMS行业的软件算法血统很强,真正想在这个行业做好,它需要的是具备强大软件实力的专业电子厂商。这也就解释了乘用车中专业第三方提供的BMS产品能占据优势地位的原因。

对于BMS行业的未来发展,很多分析师看好一种BMS+PACK的模式。看好这种模式的逻辑很简单,相较于单独的BMS供应商,若是能够提供完整BMS+PACK的解决方案,对于电池包的整体质量性能都有帮助,在后续维保时,也更容易协调和解决。但需要注意的一点是,因为技术门槛的存在,这个模式成功的主流会是BMS+PACK而不是PACK+BMS,而这就是下一次再谈论的话题了。

查看相关精彩话题:

特别篇:

1、国内新能源汽车行业现状

方旭资本是A类券商红塔证券的直投平台之一,立志于成为具备投行服务能力和价值发现能力的综合性资管平台。

原创:徐余颛,中科院凝聚态物理博士在读。

(来自:方旭资本 原创:徐余颛 中科院物理所凝聚态专业博士生)